Para luchar contra el cambio climático, el mundo occidental pretende reducir las emisiones de gases de efecto invernadero en un 50% para el año 2030. Los gobiernos aumentan progresivamente la fiscalidad verde y lanzan planes de incentivación para propiciar el cambio hasta llegar a la neutralidad climática.

Para producir aluminio 4.0 necesitamos equipos totalmente digitalizados y sensorizados con los que obtener un control total sobre las emisiones de la planta, asegurando además la eficiencia en su funcionamiento. Equipos alimentados con energías limpias como el hidrógeno verde y la electricidad renovable fruto. El reciclaje tanto de sales como de escorias, el tratamiento de humos y efluentes, etc. son el camino para llegar a plantas zero waste.

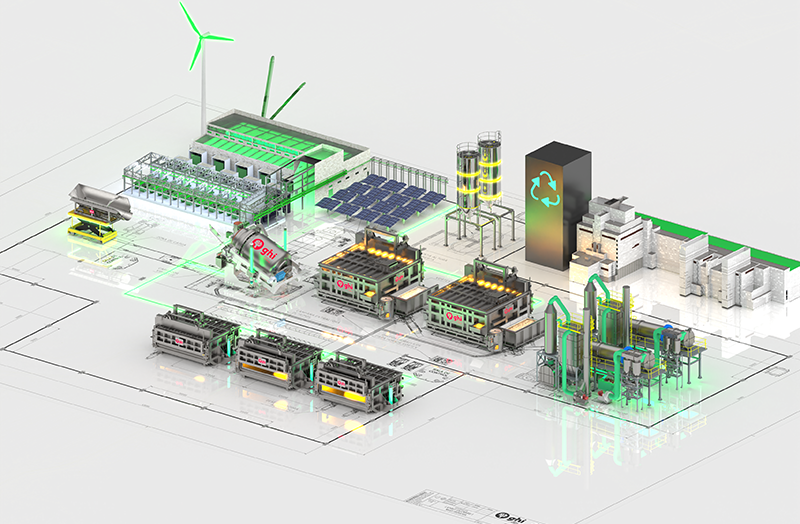

Con este objetivo, en GHI trabajamos en la planta del futuro, que ya es en un alto porcentaje, una realidad.

Solución integral

Los líderes mundiales han tomado conciencia de la necesidad de descarbonizar nuestro ecosistema y lograr emisiones cero para el año 2050.

Los precios de los derechos de emisión de dióxido de carbono se han quintuplicado en algunos países en los últimos años y los gobiernos están aumentando los impuestos ecológicos para impulsar el desarrollo de tecnologías limpias como las renovables y el hidrógeno verde. Al mismo tiempo, lanzan programas de subvenciones para I+D e inversiones en instalaciones de reciclaje que aporten beneficios adicionales en términos de eficiencia de recursos, consumo energético y emisiones de carbono.

Con estas inversiones e impuestos, en 5 años, fundir aluminio, con hidrógeno como combustible, será más barato que hacerlo con gas natural .

Por todas estas razones, en GHI llevamos tiempo trabajando para diseñar la «Planta del Futuro para Reciclaje de Aluminio»

Nuestra estrategia corporativa se centra en tres objetivos fundamentales:

- Digitalización – con un equipo de 8 expertos plenamente dedicados a la Industria 4.0 apoyamos a nuestros clientes en la optimización de sus procesos operativos con el resultado de conseguir relevantes ventajas en costes.

- Descarbonización – un elemento clave para nuestros clientes en los próximos años. Las empresas que quieran trabajar en mercados como el de la automoción, deberán reducir drásticamente su huella de carbono. Nuestros esfuerzos en I+D se centran en ayudar a los clientes a conseguirlo.

- Reciclaje de aluminio: es nuestra principal actividad, en la que nos hemos convertido en líderes internacionales. Nuestro objetivo es ayudar a nuestros clientes en la transición de la utilización del aluminio primario al material reciclado.

Reinventando las plantas de reciclaje del futuro

La planta de reciclaje de aluminio del futuro combina los objetivos de descarbonización con los principios de la economía circular. Estas son sus características esenciales:

PLANTAS SIN EMISIONES

Utiliza energía limpia y renovable que alimenta un electrolizador que produzca hidrógeno y oxígeno. Este proceso de electrólisis es especialmente adecuado para el reciclaje de la chatarra en el horno rotativo basculante, ya que utiliza tanto hidrógeno como oxígeno. Para el reciclaje de la chatarra postconsumo, los hornos rotativos basculantes y los hornos vortex con sistemas de eliminación de residuos se encenderán con este combustible bajo en carbono. El hidrógeno sustituirá al gas natural. Los hornos de mantenimiento y de aleación utilizarán electricidad renovable como combustible para la calefacción.

ESCENARIO DE CERO RESIDUOS

La planta recicla y trata todos los subproductos, como la escoria, las tortas de escoria salina y los humos generados, para crear plantas circulares sin residuos mediante métodos sostenibles de producción de aleaciones de aluminio. Utilizamos un enfriador de escoria que aumenta la recuperación de aluminio de la escoria, reduce la oxidación y las emisiones, así como el espacio y el tiempo de enfriamiento. La clasificación de la escoria facilita el reciclaje de las sales por parte de empresas especializadas y el uso de los trozos de escoria para rellenar las carreteras. La circularidad total es el camino claro hacia el futuro, y ya estamos impulsando este cambio.

DIGITALIZACIÓN PARA RENTABILIDAD

La Planta del Futuro utiliza tecnologías de aprendizaje automático para procesar el Big Data y proponer soluciones «de principio a fin» con equipos de última generación que mejoran las operaciones de las fundiciones. Otro aspecto que hemos identificado es que los equipos más grandes -tenemos el récord de un horno rotativo basculante de 65 toneladas- proporcionan un alto rendimiento económico. Cuanto más grandes son los hornos, más rentables son.

La planta recoge más de 10.000 datos por segundo -KPI en tiempo real- que se almacenan y procesan para simular y predecir el rendimiento con un gemelo digital.

Este flujo de información inteligente permite a nuestros clientes optimizar sus plantas. La plataforma Beyond Alea, desarrollada por AMV y GHI, es la única que integra todos los procesos de la planta con monitorización en tiempo real. Nos permite simular desde la compra de la calidad de chatarra más adecuada hasta el coste de cada proceso para conseguir una mayor rentabilidad de las plantas. También nos permite realizar evaluaciones de proveedores y reducir los tiempos improductivos.

Nuevos talentos

La nueva planta requiere nuevos perfiles laborales híbridos que combinen expertos técnicos en metalurgia con habilidades en nuevas tecnologías como Big Data y machine learning.

El camino a seguir

Muchos de los aspectos que hemos mencionado en este artículo están casi listos o cerca de estarlo. Hoy podemos ofrecer a nuestros clientes equipos inteligentes donde la optimización del flujo y la electrificación son ya una realidad. El año que viene podremos tener equipos autónomos y un gemelo digital. Necesitaremos algunos años más para desarrollar la tecnología del hidrógeno, pero hoy participamos en varios proyectos: tecnología de quemadores de hidrógeno; aumento de la proporción de hidrógeno en el funcionamiento de un horno rotativo basculante y otros. Creemos que en 2024 podremos ofrecer un equipo de hidrógeno 100% probado. En ese momento, el coste de la fusión con hidrógeno se reducirá considerablemente.

Ventajas

Máximo rendimiento metálico junto con un mínimo consumo energético

Planta totalmente automatizada y sensorizada

Hornos alimentados con hidrógeno o con energía renovable

Uso de quemadores de hidrógeno ecológicos

Tecnología 4.0

Cero emisión de gases contaminantes